Condition Monitoring von additiven Fertigungsprozessen mittels Splunk

Raphael Hartner und Simon Zigala berichten über die Integration von additiven Fertigungstechnologien in das IIoT

Additive Fertigungstechnologien (Additive Manufacturing, AM) bieten durch ihren hohen Grad an gestalterischer Designfreiheit wesentliche Potentiale, um die Topologie und das Gewicht von Bauteilen zu optimieren. Grundsätzlich wird hierbei zwischen verschiedenen pulver-, draht- oder flüssigkeitsbasierten Verfahren unterschieden. Jedem Verfahren übergeordnet, finden sich jedoch allgemeine Herausforderungen, die im Zuge der Nutzung adressiert werden müssen. Abgesehen von der grundsätzlichen Fertigbarkeit der Bauteile mit dem jeweiligen AM-Verfahren, zählen die Vielfalt der möglichen Parameterkombinationen (z.B. Vorschub, Linienstärke, Materialausbringungsmenge) und die technologiebedingten, langen Fertigungszeiten zu den größten Herausforderungen.

Am Institut für Industrial Management der FH JOANNEUM werden im Smart Production Lab die spezifischen Verfahren Stereolithography (SLA) und Fused filament fabrication (FFF) eingesetzt, wobei letzteres als Lehr- und Forschungsschwerpunkt am Institut anzusehen ist. Um nun die zuvor genannten Herausforderungen zu adressieren, wurde ein Kooperationsprojekt zwischen dem Institut für Industrial Management und der NTS AG basierend auf der Plattform Splunk umgesetzt. Als Projektziel wurde ein umfassendes Condition Monitoring sowie die Speicherung der Daten für darauf aufbauende prädiktive Systeme festgelegt. Im Speziellen sollen sowohl Maschinendaten (Temperaturverläufe, Druckgeschwindigkeiten, eingesetzte Extruderdüse, etc.) als auch Metadaten je Druckjob erfasst und gespeichert werden. Dies dient in weiterer Folge als Basis zur Entwicklung eines prädiktiven Modells.

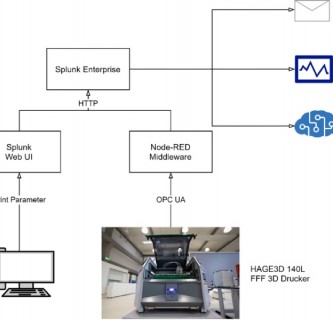

Wie in Abbildung 1 dargestellt, wurde im Zuge des Projekts ein industrieller 3D-Drucker über OPC UA in eine Industrial IoT Architektur integriert. Hierfür wurde Node-RED als Middleware genutzt, um entsprechende Maschinendaten über einen Subscribe-Mechanismus auszulesen, zu aggregieren und zu transformieren, um sie in weiterer Folge über den HTTP Event Collector (HEC) an Splunk zu übermitteln. Dadurch können die aktuellen und historischen Maschinendaten visualisiert und analysiert werden. Aufgrund der langen Druckzeiten ist es grundsätzlich nicht sinnvoll, die Produktion additiv-gefertigter Bauteile dauerhaft von Mitarbeiterninnen überwachen/begleiten zu lassen. Um dennoch zeitnah auf Prozessereignisse reagieren zu können, werden verantwortliche Personen via E-Mail benachrichtigt, sobald Anomalien auftreten oder ein Druckjob fertiggestellt wurde. Darüber hinaus wurde im Hinblick auf das Qualitätsmanagement auch eine Nachverfolgungsmöglichkeit geschaffen, mit der die Metadaten der jeweiligen Druckjobs über ein Web User Interface manuell erfasst werden können. Beispielhaft seien hier die Aufbringung eines zusätzlichen Adhäsionssprays oder der spezifische Durchmesser der eingesetzten Düsen genannt.

Die erläuterte Industrial IoT Integration mittels Splunk als zentrale Datenplattform ermöglicht es somit auf Basis von automatisch erfassten Maschinen- sowie manuell eingetragenen Metadaten zeitgemäße Produktionsanalysen durchzuführen. Das Condition Monitoring ermöglich zudem, dass darüber hinaus spezifische Benachrichtigungen versandt werden, um den/die Maschinenbedienerin ehestmöglich auf Abweichungen aufmerksam zu machen. Folglich leistet diese Lösung einen signifikanten Beitrag, um Transparenz sowie Effizienz von additiven Fertigungsprozessen nachhaltig zu erhöhen.