Reinforced Thermoplastic Composite Wing Movable Structures

RTCWinMoSt

Das Projekt RTCWinMoSt beschäftigt sich mit Faser-Kunststoff-Verbunden aus einem thermoplastischen Matrixsystem. Ziel war die Erstellung eines Designkonzepts für eine Landeklappe des Flugzeugtyps DA62 von Diamond Aircraft Industries GmbH.

Projektpartner sind neben dem Institut Luftfahrt der FH JOANNEUM, PRIME aerostructures GmbH als Konsortialführer, TCKT – Transfercenter für Kunststofftechnik GmbH und Diamond Aircraft Industries GmbH. Das im Rahmen des FTI-Programms TAKE OFF vom Bundesministerium für Verkehr, Innovation und Technologie geförderte Projekt wird von der Österreichischen Forschungsförderungsgesellschaft abgewickelt.

Im Flugzeugbau existieren seit jeher hohe Anforderungen an die konstruktive Gestaltung und die Hochwertigkeit verwendeter Strukturbauteile. Bei einem geringen Eigengewicht sollen Flugzeuge hohe Ladekapazitäten sowie lange Lebenszyklen bei gleichzeitig hoher Schadenstoleranz gewährleisten. Demzufolge gelten in der Luftfahrt zahlreiche Vorschriften und Voraussetzungen, welche von Primärstrukturbauteilen erfüllt werden müssen.

Neben Kriterien wie hohe Festigkeit und Steifigkeit, Temperatur- und Korrosionsbeständigkeit müssen geeignete Bauteile insbesondere ein geringes spezifisches Gewicht aufweisen. Aufgrund ihres hervorragenden Eigenschaftsprofils haben sich Hochleistungswerkstoffe wie kohlenstofffaserverstärkte Kunststoffe (CFK) fest etabliert.

Ziel

Ziel des Projektes RTCWinMoSt war es, Thermoplaste als Matrixmaterial bei Luftfahrtkomponenten einzusetzen. Der technologische Fokus des Konsortiums lag in der Entwicklung für einen größeren Anwendungsbereich dieser neuen Composite-Materialien, speziell im Bereich von Wing Moveables und Primär-Strukturbauteilen. Ein weiterer wichtiger Aspekt neben den mechanischen Eigenschaften ist die Ökonomie in Herstellung und Betrieb.

Problemstellung

Aktuell wird in der Luftfahrt zur Herstellung von Strukturbauteilen aus einem Faser-Kunststoff-Verbund (FKV) in erster Linie Epoxidharz (Duroplast) als Matrix verwendet. Ein großer Vorteil – neben den guten mechanischen Eigenschaften – ist die einfache Verarbeitung sowie die langjährige Erfahrung. Für die Verarbeitung von Epoxidharz wird eine chemische Vernetzungsreaktion durch Mischen von Harz und Härter gestartet. Durch die Vernetzung der Molekülketten entsteht schließlich der feste Formstoff. Bei der Herstellung von FKV werden Fasern mit dem Harz-Härter-Gemisch imprägniert, durch die Härtung des Harzes werden die Fasern von der Matrix unter anderem fixiert, stabilisiert und geschützt.

Thermoplaste und Duroplaste unterscheiden sich primär in der unterschiedlichen Vernetzung der Molekülketten, was sich wiederum in den sekundären Eigenschaften widerspiegelt. Diese primären Eigenschaften verlangen auch eine vollständige Untersuchung und Bewertung von den mechanischen und thermischen Eigenschaften sowie der möglichen Prozesse zur Herstellung der thermoplastischen FKV.

Während duroplastische Matrixsysteme durch Vernetzen einer flüssigen Komponente entstehen, sind thermoplastische Matrixsysteme bei Raumtemperatur fest und müssen auf Schmelztemperatur aufgeheizt werden, um verformt zu werden. Die Schmelztemperatur ist abhängig vom verwendeten Thermoplast und liegt bei den Hochleistungsthermoplasten bei 390 °C, bei technischen Thermoplasten zwischen 200 °C und 300 °C. Nach der Umformung bei Schmelztemperatur wird das Bauteil in der Form bis zur Erstarrungstemperatur abgekühlt. Beschleugnit man die Prozessschritte Umformen und Abkühlen, können Taktzeiten von bis zu fünf Minuten realisiert werden.

Ergebnisse

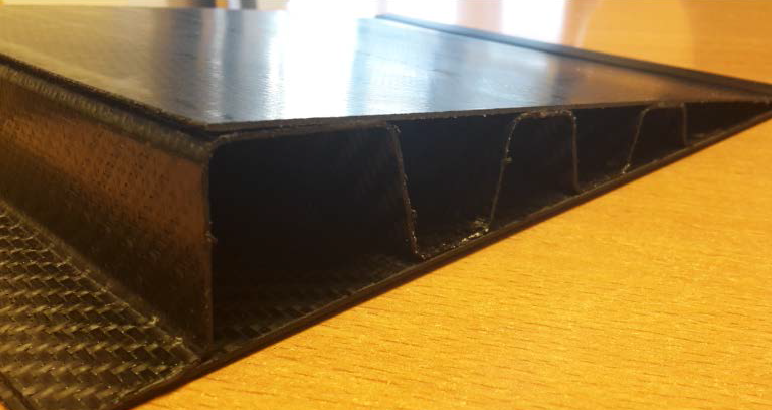

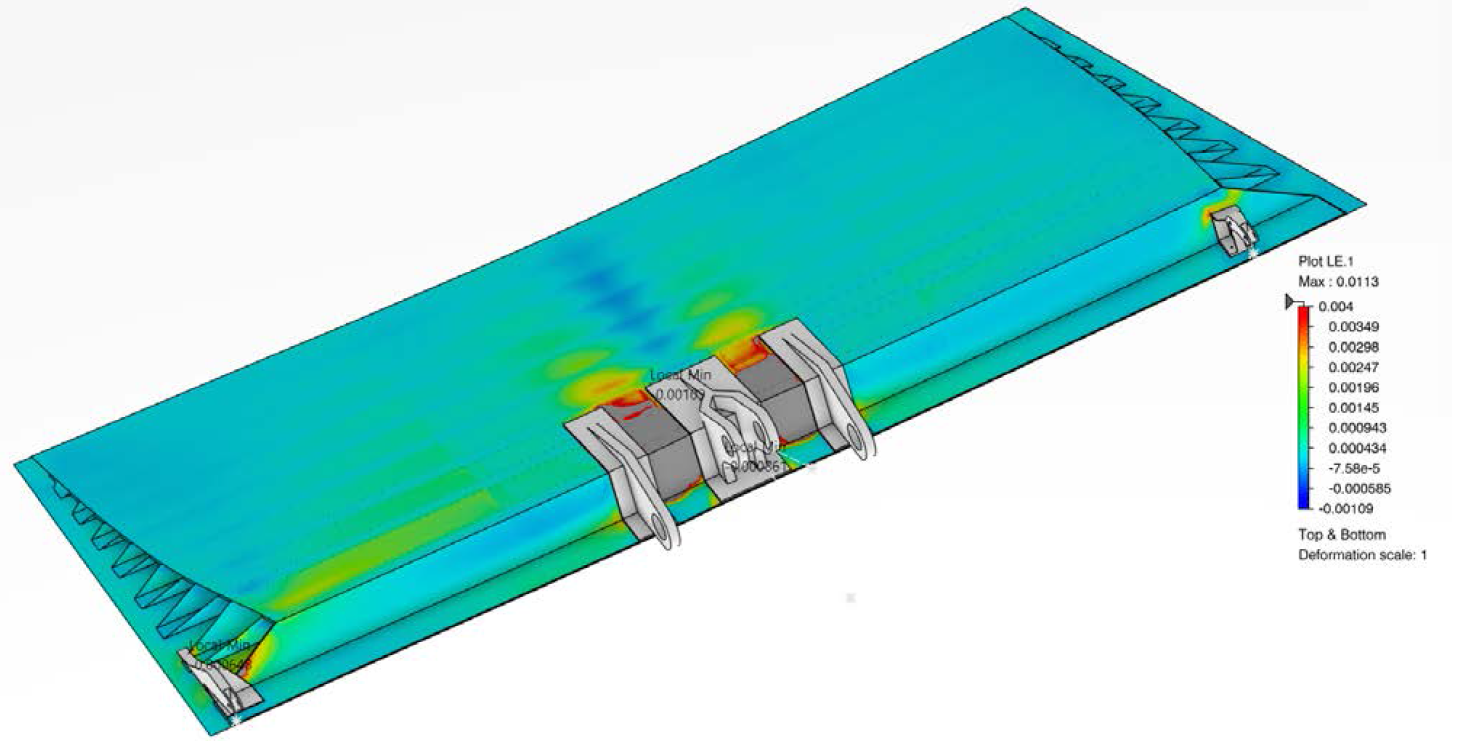

Anhand einer Material- und Prozessstudie wurde ein Lastenheft für die Anforderungen an die thermoplastischen Matrixsysteme entwickelt. Für die Designuntersuchungen wurde ein Bauteil der Kategorie CS23, eine Landeklappe des Flugzeugtyps DA62 von Diamond Aircraft Industries GmbH verwendet. Das ursprüngliche Design wurde für einen thermoplastischen Umformprozess adaptiert, anhand von Berechnungen wurde die optimierte Geometrie für den Herstell- und auch Fügeprozess festgelegt.

Es wurden Bauteile aus PA6 und PA6.6 gefertigt. Der Aufheizvorgang wurde mit einem Umluftofen oder einem Infrarotstrahler realisiert, die Umformung geschah mit Aluformen in Heizplattendruckpressen.