Willkommen zurück bei den joanneum Aeronautics! In diesem Blogpost wollen wir euch über die Fertigung mittels Faserverbundwerkstoffen erzählen. In vielen modernen Verkehrsflugzeugen finden Faserverbundwerkstoffe Verwendung und auch wir machen uns diese Technologie zunutze. Der Fertigungsprozess unseres UAVs (Unmanned Aerial Vehicle) wird von uns in unserem Luftfahrtlabor durchgeführt.

Hangartalk #2: Leicht, leichter, Karbon!

Sophie Berger und Frido Thomas, 09. Februar 2021

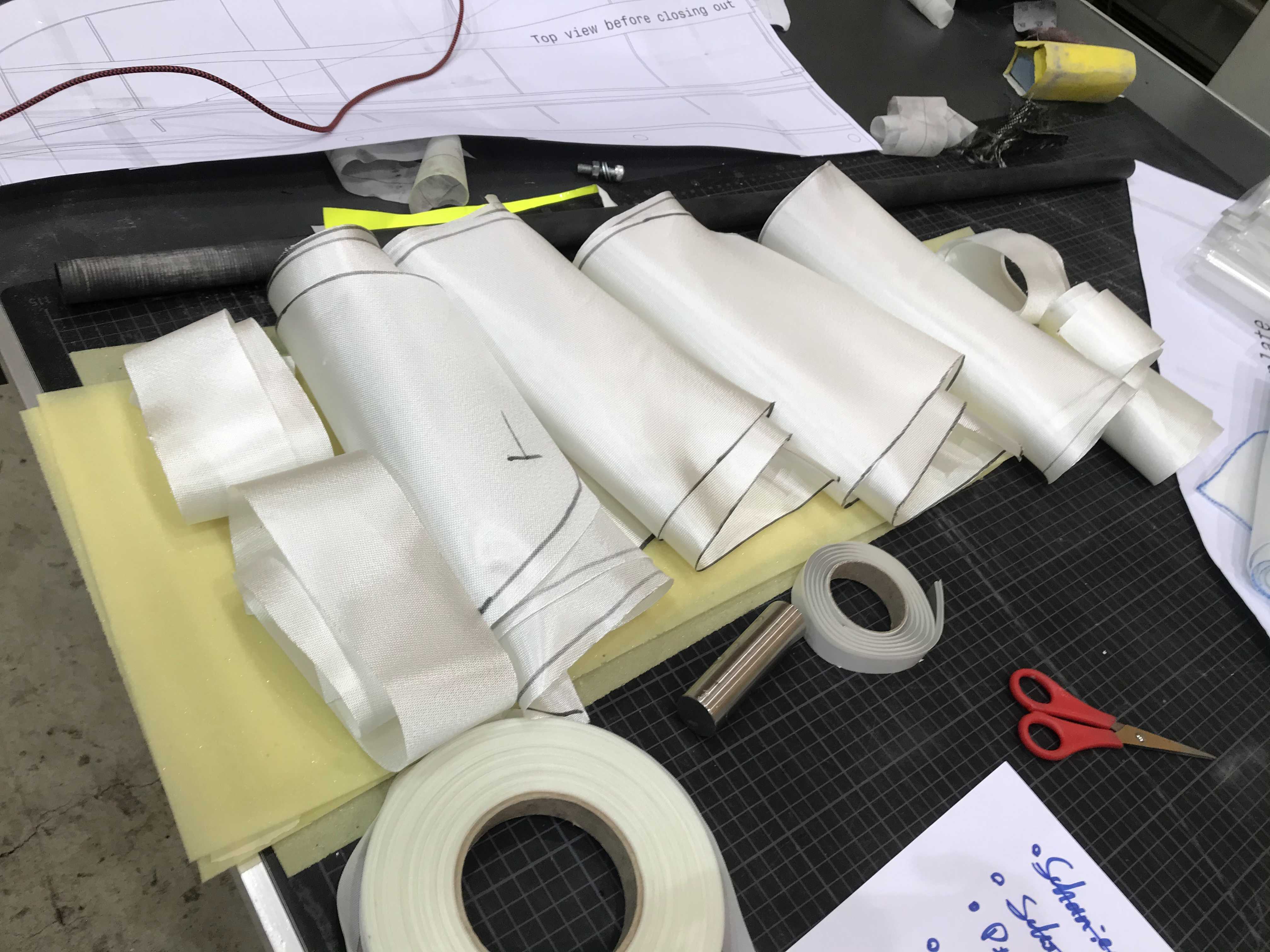

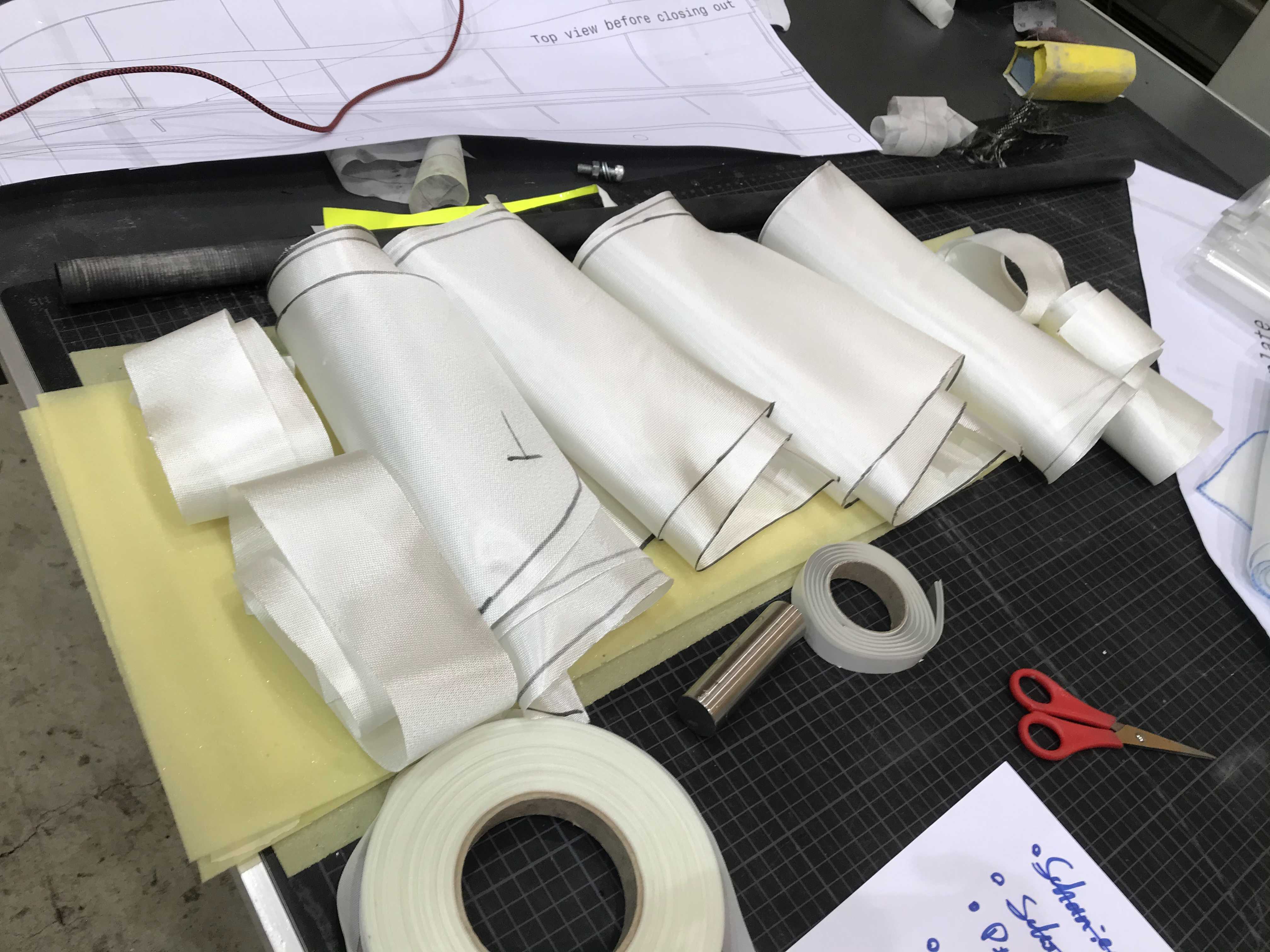

Herstellung der Tragflächen mittels Hartschalenbauweise DBF21. Foto: joanneum Aeronautics

Wie sind Faserverbundwerkstoffe aufgebaut?

Prinzipiell werden Faserverbundwerkstoffe aus einer Kombination von zwei oder mehreren Ausgangskomponenten hergestellt, welche sich in Form und Material unterscheiden. Ziel ist es, die Eigenschaften der verschiedenen Ausgangsmaterialen zu kombinieren, um so die besten Merkmale jedes einzelnen zu vereinen. Meist wird höhere Festigkeit, Steifigkeit, Ermüdungsresistenz und besseres Temperatur- und Korrosionsverhalten angestrebt. Ein weiterer nicht zu vernachlässigender Vorteil ist die deutliche Gewichtseinsparung.

An dieser Stelle wollen wir euch wieder eine Abkürzung näherbringen:

AUW – All Up Weight.

AUW beschreibt die aktuelle Gesamtmasse eines Luftfahrzeuges, welche insbesondere für die Benützung von Rollwegen und Pisten zu beachten ist.

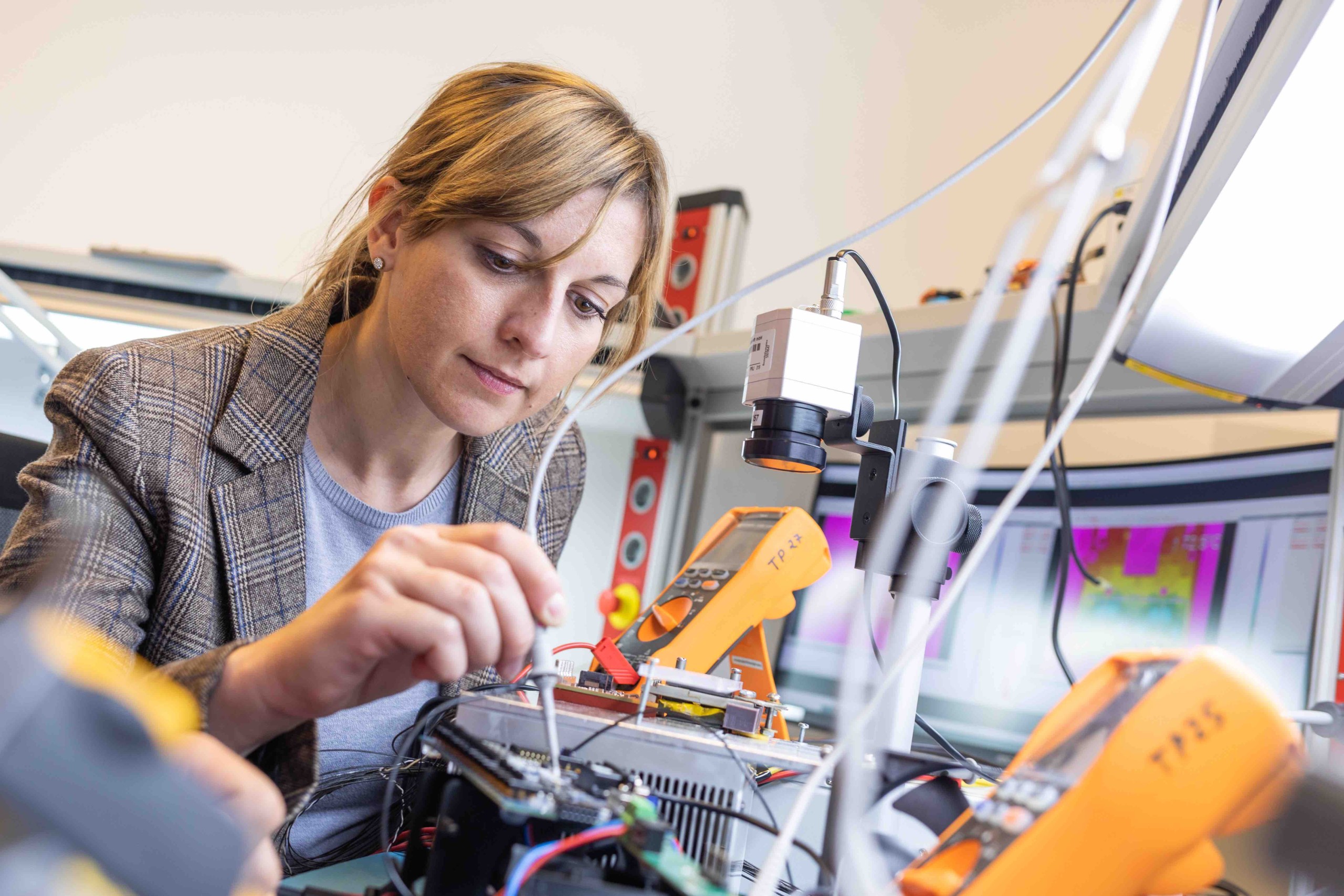

Photo: joanneum Aeronautics

Das Zuschneiden der Fasern ist ein wichtiger Arbeitsschritt.

Wo werden Faserverbundwerkstoffe eingesetzt?

Das Einsatzgebiet von Faserverbundwerkstoffen ist sehr vielfältig: Abgesehen von Luft- und Raumfahrt werden sie in der Automobilindustrie, Medizintechnik bis hin zur Sportindustrie eingesetzt. Im Airbus 350 XWB werden zum Beispiel bis zu 53 Prozent Composites (dt. Faserverbundwerkstoff) verwendet. Das Anwendungsgebiet reicht von Leitwerken über die hintere Rumpfsektion bis hin zu Landeklappen. Hier führt die bereits erwähnte Gewichtsersparnis zu geringerem Treibstoffverbrauch.

Wo setzen wir Faserverbundwerkstoffe ein?

Unser UAV besteht zu einem Großteil auch aus Composites. Ein oft angewandtes Verfahren ist die Sandwichbauweise. Bei dieser gibt es eine Kernschicht, welche die Scherbelastungen und Querkräfte aufnimmt und zwei Deckschichten, welche die Längskräfte tragen. Die Kernschicht besteht entweder aus einer Wabenstruktur oder aus Schaumstoffen. Im Gegensatz zu den UAVs der letzten Jahre, wo auch die Flügel mittels Sandwich-Methode hergestellt wurden, verwenden wir dieses Jahr die Hartschalenbauweise.

Welche Vorteile haben Faserverbundwerkstoffe für uns?

Generell gilt es bei einem Modellflugzeug Gewicht zu sparen, damit weniger Antriebsleistung benötigt wird. Insbesondere bei der diesjährigen Anforderung, so viele Container wie möglich im Rumpf mitzuführen, ist es vorteilhaft einen größeren Frachtraum mit nur geringer Gewichtserhöhung auszulegen.

Photo: joanneum Aeronautics

Der Prototyp DBF20 ist ebenfalls zum Großteil aus Faserverbundwerkstoffen hergestellt.

Zum Schluss haben wir leider eine unerfreuliche Mitteilung für euch: Das diesjährige Fly-off in den USA wird aufgrund der Covid-19 Bestimmungen nicht stattfinden. Natürlich hätten wir uns auf eine Reise nach Tucson/Arizona (USA) gefreut, nichtsdestotrotz werden wir beim virtuellen Fly-off alles geben.

Wir hoffen wir konnten euch einen kleinen Einblick in die Fertigung unseres UAVs geben. Der nächste Beitrag wird im März veröffentlicht – bis dahin: gesund bleiben und bis zum nächsten Mal!

Hinweis

Weitere Informationen über joanneum Aeronautics gibt es auf der Website der FH JOANNEUM sowie auf der Website joanneum Aeronautics, auf Facebook, Instagram DBF, Instagram TDT, LinkedIn und Twitter.